Глава 6 КЛИМАТИЧЕСКИЕ

ИСПЫТАНИЯ

Глава 6 КЛИМАТИЧЕСКИЕ

ИСПЫТАНИЯ

6.1. Типовые неисправности изделий, обусловленные климатическими воздействиями

Испытания на

воздействие климатических дестабилизирующих факторов проводят для проверки

работоспособности и сохранения внешнего вида изделий АТЭ и АЭ в течение и после

воздействия.

Применяют следующие виды испытаний на воздействие: пониженного

атмосферного давления, повышенной или пониженной температуры внешней среды,

изменения температуры внешней среды, влажности, брызг, (герметичность), соляного

(морского)

тумана, пыли, солнечной радиации, радиационной стойкости1,

грибковой плесени1, термитов и грызунов1, а также испытания на бензино- и маслостойкость1.

Объем климатических

испытаний, значения дестабилизирующих факторов и время их воздействия, число

испытываемых изделий, а также используемые методики и средства испытаний, контроля и

измерений должны обеспечивать уверенность в том, что если изделие

работоспособно в процессе и после испытаний, то оно будет работоспособно и в

экстремальных климатических условиях эксплуатации в течение определенного срока.

Изделия испытывают в

искусственно создаваемых климатических условиях в лабораториях или реальных

условиях эксплуатации на полигонах,, в различных климатических зонах или с использованием

методов ускоренных испытаний.

Воздействие

климатических дестабилизирующих фак^горов проявляется, как

отмечалось раньше, в нарушении внешнего вида изделия (коррозионные процессы),

внутренней структуры комплектующих изделий (растрескивание кристалла микросхемы),

потере герметичности корпусных деталей, механических повреждениях (из-за

различного коэффициента линейного расширения), электрических дефектах (повреждение

изоляции, явление электролиза и др.). потере геометрической формы (коробление).

' Эти виды не относятся к климатическим

видам, но включены а гл. 6 с методической

точки зрения.

' Эти виды не относятся к климатическим

видам, но включены а гл. 6 с методической

точки зрения.

В системах

электроснабжения характерными дефектами являются обрывы обмотки возбуждения из-за

холодной пайки выводов к контактным кольцам, короткие замыкания обмоток

статора из-за растрескивания заливочного материала, тепловые пробои диодов выпрямительного

моста и выходного транзистора регулятора напряжения из-за перегревания

генераторной установки, заедание ротора из-за коррозии и др.

В системе электропуска характерными дефектами являются короткие замыкания

обмоток якоря и обмоток возбуждения из-за растрескивания пазовой изоляции, коррозия реле

и контактного болта (большое переходное сопротивление), окисление коллектора электродвигателя,

зависание щеток в щеткодержателе и т.д.

В аппаратах зажигания

наиболее характерными дефектами, имеющими место в эксплуатации, являются

пробои высоковольтных деталей (крышек, бегунка) из-за загрязнения или от переувлажнения

(попадания воды в подкапотное пространство автомобиля), тепловые пробои

транзисторов и диодов из-за перегревания двигателя.

В системах освещения и

световой сигнализации возможны отказы из-за коррозии оптического элемента

(отражателя) и арматуры (патроны ламп, штекерные соединители).

Для электронных

систем автоматического управления агрегатами автомобиля наиболее характерными

являются отказы штекерных соединителей из-за их разгерметизации, коррозии или

при неправильном

соединении.

В информационных

системах отказы представляют собой нарушения соединения датчика и указателя из-за

коррозионных процессов, выход из строя чувствительных элементов из-за перегревания.

Следовательно,

климатические дестабилизирующие факторы влияют на надежность работы изделий АТЭ и АЭ,

вызывая в них процессы деформации, электролиза, коррозии, потерю герметичности, обусловленные

этим отказы определяют виды, объем и методы климатических испытаний.

6.2. Тепловые испытания. Камеры тепла

Испытания на

воздействие повышенных температур предназначены для определения способности изделий

АТЭ и АЭ сохранять свои параметры и внешний вид в процессе и после воздействия максимального

значения температуры. Имеются два метода тепловых испытаний: испытания

термической нагрузкой и совместной термической и электрической нагрузками. При

проведении испытаний первым методом (он иногда называется термовыдержкой) изделия помещают в термостат или

камеру тепла и выдер-

113

живают в течение не менее 3 ч. Измерение

параметров и оценку внешнего вида

испытываемых изделий проводят до нагревания и после него. Этот метод получил наибольшее распространение при входном контроле комплектующих изделий и, особенно,

изделий электронной техники. Он

является одним из трех методов технологических

стресс-испытаний.

При проведении

испытаний под совмещенной тепловой и электрической нагрузками изделия помещают в

тепловую камеру и испытывают под номинальной или максимально допустимой для данных изделий

электрической нагрузкой, соответствующей мак-симальноЛу

значению температуры окружающей среды. Таким образом, ускоряются процессы деградации

составных частей изделия и быстрее вырабатывается его ресурс. Важными

методическими

моментами проведения этих испытаний являются тепловое равновесие изделия и определение

места установки датчиков температуры для контроля. Для работающего изделия обычно

определяют

время теплового равновесия. Крупногабаритные изделия достигают теплового равновесия через 3...4

ч. Тепловая камера должна иметь достаточный

объем и приспособление (вентилятор и др.)

для перемешивания воздуха, обеспечивающее выравнивание температуры в объеме камеры.

Параметры

испытательных режимов (напряжение, частота вращения и т.д.) должны быть приближены к

эксплуатационным условиям. Например, у генераторных установок в процессе испытаний меняют

скоростной режим, у распределителей и датчиков-распределителей во временной

циклограмме присутствуют режимы разгона и торможения.

Электропривод

кратковременного режима работы с продолжительностью не более 3 мин, фары и осветительную арматуру, работающие только ночью, испытывают в неработающем

состоянии. Изделия АТЭ и АЭ,

испытывающиеся в неработающем состоянии, проверяют не позднее чем через

5 мин после извлечения из камеры, а изделия малой массы — не позднее чем через

2 мин.

После извлечения из

тепловой камеры и охлаждения до температуры окружающей среды изделие должно

восстановить свои характеристики до исходных (перед тепловыми испытаниями).

Дополнительно

предусматривается разборка изделия и осмотр деталей, при этом не должно быть изменений,

деформаций и т.п.

Для проведения

испытаний на термовыдержку применяют специальные камеры

тепла, в которых предусмотрены коммутационные цепи для подключения

электрической нагрузки и измерения параметров изделий. Размещение датчиков

температуры при испытании теплорассеивающих изделий должно быть

таким, чтобы учитывалось взаимное влияние изделий. Тогда при контроле температурного

режима измерительные приборы покажут истинную температуру испытываемых изделий.

114

Таблица 6.1

|

Параметр

|

К.Т-0,025-350

|

КТ-0,05-315М

|

КТ-0,4-350

|

КТ-1-350

|

|

Полезный

объем, м3

|

0,025

|

0,05

|

0,4

|

1,0

|

|

Диапазон темпера-

|

40...350

|

40...315

|

40...315

|

40...350

|

|

тур, °С

|

|

|

|

|

|

Потребляемая

мощ-

|

1,5

|

6,2

|

9,8 ■

|

12,0

|

|

ность, кВт

|

|

|

|

|

|

Масса, кг

|

58

|

330

|

900

|

1050

|

Для воспроизводимости результатов испытаний камеры тепла имеют следующие

конструктивные особенности. Внутренние стенки выполняют из материала, имеющего степень

черноты не менее 0,82

...0,85. Температура стенок тепловой камеры не должна отличаться от задаваемой

больше чем на 3 %, что ограничивает влияние

излучения от стенок. Испытываемые образцы изделий не должны испытывать прямого влияния тепла от тенов. Точность поддержания температуры в полезном объеме камеры не должна быть ниже

3 °С. Относительная влажность перед испытаниями внутри камеры должна быть 50 %

при температуре 35 °С.

Минимально допустимое

расстояние между испытываемым изделием и стенкой тепловой камеры не должно быть меньше 100 мм. Применяемые для крепления

малогабаритных изделий материалы должны

обладать высокой теплостойкостью и низкой теплопроводностью.

Для испытаний на

воздействие повышенной температуры применяются камеры тепла, техническая

характеристика которых представлена

в табл. 6.1.

Получение необходимой

температуры в тепловой камере достигается с помощью циклического включения и

выключения тенов в зависимости от устанавливаемой

температуры испытаний.

Для измерения и автоматического

регулирования температуры в камере применяют

электронные мосты и автоматические электронные потенциометры. Широко используют микропроцессорную технику и

вывод информации на персональный компьютер, и цифровое информационное табло. В качестве

чувствительного элемента используют р

— п-переход, медные и платиновые сопротивления.

6.3. Испытания при низких температурах.

Камеры холода

Испытания на

воздействие пониженных температур (холодостойкость) предназначены для проверки параметров

изделий в условиях

воздействия отрицательных температур, а также после пребывания их в этих

условиях.

115

Изделия помещают в

камеру холода и выдерживают в неработающем состоянии 3 ч при температуре, заданной программой испытаний. Изделия, устанавливаемые снаружи

транспортного средства, в кабине или закрытом кузове, а также изделия, которые должны работать до предпускового подогрева

двигателя, и изделия, устанавливаемые на двигателе и под капотом и включаемые

после предпускового подогрева, помещают в камеру холода и доводят в ней температуру до минимального

значения, выдерживают изделия в таком режиме в течение 3 ч.

Работоспособность изделий проверяют внутри

камеры холода. Необходимо обращать внимание

на возможное загустевание или замерзание смазочного материала у вращающихся деталей электрических

машин, стеклоочистителей, антенны и

т.д. Электродвигатели должны самостоятельно

приводиться во вращение и входить в рабочий режим не позднее чем через 3

мин после подключения к ним номинального напряж%ния.

После извлечения из

холодильной камеры и прогревания до температуры окружающей среды изделия должны

восстанавливать параметры до значений, имевших место перед испытаниями. Дополнительно

разбирают изделия и осматривают детали.

Некоторые изделия

проверяют на работоспособность непосредственно после извлечения из камеры

холода, но не более чем через

5... 10 мин в зависимости от массы изделия.

Контрольно-измерительные

приборы при испытаниях на работоспособность при пониженных температурах и на

сохранение работоспособности

после выдержки при температуре минус 60 °С проводят

иногда раздельно от датчиков.

Материалы,

применяемые для крепления малогабаритных изделий в камере холода, должны обладать высокой

теплопроводностью. По достижении стабильной температуры внутри камеры холода температура стенок должна отличаться

не более чем на 8 %. Поскольку отечественная

промышленность не выпускает камеры холода, то используют импортные или камеры термоциклирова-ния.

6.4. Испытания на термоциклирование.

Камеры термоциклирования

Испытание на

циклическое воздействие смены температур проводят для определения способности

изделия противостоять быстрой смене температуры. Эти испытания заключаются в воздействии быстроменяющихся

максимального и минимального значений температуры. Обычно применяют три цикла

смены температур. Каждый цикл состоит из двух этапов. Сначала изделия помещают в камеру холода,

а затем в камеру тепла. В каждой камере

изделия выдерживают по 3 ч, время перемещения изделия из одной

камеры в другую не должно превышать 5 мин.

Эти испытания

проводят без электрической нагрузки, а параметры изделий проверяют до и после термоциклирования, предварительно выдержав их в нормальных

климатических условиях.

Испытание на термоциклирование позволяет выявить скрытые дефекты конструкции и

технологии, дефекты изделий электронной техники и т. д. Этот вид испытаний широко

применяют в технологических процессах, поскольку он позволяет на ранней стадии сборки сложных

электронных блоков управления выявить дефекты и не допустить их появления в

эксплуатации.

Испытания на

циклическое воздействие смены температур проводят в двухсекционных камерах или в

камерах термоциклирования (рис. 6.1). Между камерами тепла и холода

находится устройство перемещения исптываемых изделий из одной камеры тепла в другую и наоборот, представляющее собой

специальное транспортное приспособление, автоматизированное так, что время перемещения

не превышает 3... 5 мин. В обеих камерах встроены вентиляторы, позволяющие создавать равномерное температурное поле.

Рис. 6.1- Схема камеры термоциклирования:

/ — камера тепла; 2 — датчик температуры; 3 — тен; 4 — регулятор камеры тепла; 5 — осевой

вентилятор; 6 — регулятор камеры холода; 7— холодильный агрегат,

состоящий из двух компрессоров, конденсаторов, теплообменника и регулирующего

клапана; 8 — испаритель холодильного агрегата; 9 — устройство

перемещения из камеры в камеру; 10 — изделия; 11 — камера

холода; 12 — двери камер;

13 — уплотнители

Диапазон температур -65 ...+155°С, средняя скорость изменения

температуры в диапазоне +35 ... -65 "С составляет I °С/мин, а в диапазоне +15... 155 °С — не

менее 2 сС/мин. График изменения температуры

одного цикла представлен на рис. 6.2.

6.5. Испытания на устойчивость к воздействию влаги. Камеры влаги и тепла

Испытания на

устойчивость к воздействию влаги предназначены для определения способности изделий

АТЭ и АЭ сохранять свои параметры в условиях длительного воздействия влажности и после прекращения

этого воздействия. В соответствии с ГОСТ &40 — 84 изделия электрооборудования в исполнениях У и ХЛ должны выдерживать воздействие влажной тепловой среды

в течение четырех суток при температуре (40 ± 2) °С и относительной влажности

(95 ± 3) %. Влагоустойчивость изделий

электрооборудования исполнения Т и О проверяется в течение 21 сут при температуре (40 + 2) "С и относительной

влажности (95 + 3) %. Если после 96 ч выдержки

в камере влажности изделия работоспособны без предварительной просушки (проверка проводится при

отсутствии росы и не позднее чем через 15 мин после извлечения из камеры

влажности), то изделия считаются

выдержавшими испытания.

Детали, не имеющие

защитного покрытия, и детали с оксидным покрытием (детали магнитопроводов,

посадочные места и т.д.) могут после испытаний иметь очаги коррозии.

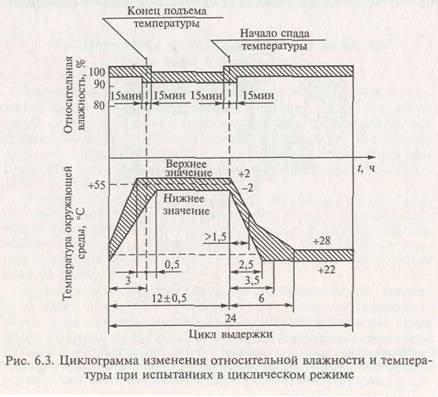

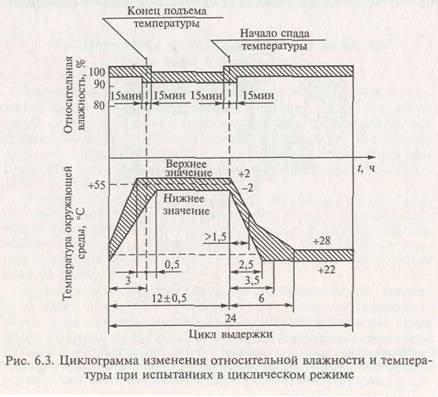

Кроме режима выдержки

при постоянных значениях влажности и температуры применяют циклический режим

испытаний, который характеризуется воздействием повышенной влажности при циклическом

изменении температуры воздуха в камере. Этот циклический режим вызывает выпадение

росы на наружных поверхностях изделий (при снижении температуры) и последующее ее испарение (в

период повышения температуры), что способствует интенсивному развитию процессов

коррозии. При этом влага проникает внутрь изделия через микроканалы

в сварных, паянных швах, местах соединений материалов с различными температурными

коэффициентами линейного расширения. Это яв-

ление наиболее характерно

для изделий АЭ, имеющих свободные внутренние полости в пластмассовых или металлических

корпусах

и т.д. Циклограмма изменения относительной влажности и температуры представлена на рис. 6.3.

Испытания изделий на влагоустойчивость под электрической нагрузкой способствуют

разрушению вследствие действия электролиза и электрохимической коррозии, поэтому

они применяются в исключительных случаях, например при проведении сравнительных испытаний

изделий одинакового функционального назначения, но разных конструкций или разных

производителей. Такие тесты позволяют выявить резервы повышения надежности разрабатываемого

изделия. Их в основном применяют для изделий автоэлектроники.

Параметры испытываемых

изделий измеряют в конце испытания (при циклических — в последнем цикле, в конце последнего часа выдержки при максимальном значении

температуры без извлечения изделий

из камеры влажности).

Испытания на влагоустойчивость проводят в специальных камерах тепла и влаги или

в камерах тепла, холода и влаги. Некоторые технические параметры термовлагокамер

приведены в табл. 6.2.

|

Параметр

КТВ-0,15-155 КТВ-0,5-155 КТХВ-0,1-10/90 КТХВ-0,5-10/100

Рабочий объ- 0,15 0,5 0,1 0,5 ем, м3

Диапазон До 155 До 155 -10... + 100 -10...+100 температур, °С

Относительная 98 98 40-..98 65 ...98 влажность, %

|

Примечание. Точность поддержания температур

±5°С, влаги ±3%.

В зависимости от

целевого назначения камеры, предназначенные для воспроизведения циклического режима

испытаний, должны

обеспечивать точность поддержания температуры +2,5 %, а камеры, предназначенные для воспроизведения постоянного режима

испытаний — температуры ±2 °С при влажности ±3 %. Это обусловливает применение установки относительной влажности по

сухому термометру при температуре ±0,4 °С, а по влажному термометру +0,4

...-0,2 "С, поскольку понижение температуры более чем на 0,5 °С при

высокой относительной влажности и повы-

шенной температуре может

привести к выпадению росы, что является недостатком камеры. Образовавшаяся на

потолке и стенках камеры конденсированная влага не должна попадать на испытываемые изделия, для

чего над изделиями устанавливают навес из некорродируемого материала. Испытываемые в

камере изделия располагают так, чтобы конденсат не попадал с одних изделий на другие.

Влажный воздух

получают в результате циркуляции его через увлажняющее устройство (рис. 6.4), а равномерное распределение температуры и относительной влажности воздуха

обеспечивают вентилятором.

Для измерения

влажности воздуха применяют гигрометры, действие которых основано на «психрометрической

разности», т.е. разности показаний «сухого» и «мокрого» термометров, находящихся в

термодинамическом равновесии. Их широко применяют, несмотря на

недостатки, связанные с загрязнением смачиваемого термометра и невозможностью применения

при отрицательных температурах.

Калибровку

гигрометров осуществляют пьезосорбционными

гигрометрами, измеряя резонансную частоту колебаний пьезо-элемента в зависимости от

относительной влажности.

6.6. Испытания на устойчивость к

воздействию брызг воды и герметичность

Изделия АТЭ и АЭ

могут иметь конструкцию, предусматривающую защиту внутренней полости от дождя,

брызг и водяных струй, и защиту от волн и погружения в воду для бродоходимых

транспортных средств. В

соответствии с ГОСТ 14254 —80 «Изделия электротехнические.

Оболочки. Степени .защиты. Обозначения. Методы испытаний» такие изделия имеют обозначения 1РХЗ, 1РХ4, 1Р5Х, 1Р67 и 1РХ7 соответственно.

В соответствии с

конструктивным исполнением изделия подвергают испытаниям на воздействие брызг воды

и герметичность. Эти испытания предназначены для подтверждения правильности выбранной защиты и

определения возможности функционирования в условиях воздействия брызг воды и в

момент погружения изделия в воду.

Кроме испытаний на

устойчивость к действию дождя (попадает на изделие под углом 60° от вертикали), брызг (вода разбрызгивается на изделие под любым направлением),

водяных струй (струя подается на

изделие в любом направлении) и волн воды (вода не должна попадать внутрь изделия в количестве, достаточном для повреждения) брызгозащищенные

изделия дополнительно испытывают на

обеспечение стока попавшей внутрь воды с от-

крытыми сточными и вентиляционными отверстиями. Через 1 ч после окончания испытания изделие вскрывают и

осматривают внутренние поверхности.

Время такого осмотра должно быть достаточным для полного удаления и высыхания попавшей внутрь воды.

Испытания на

воздействие дождя, брызг и струй воды проводят в камере дождя (рис. 6.5). Внутри камеры помещена трубка

(изогнутая в виде полукольца) с внутренним диаметром 18 мм. На внутренней стороне полукольца расположены отверстия

диаметром 0,4 мм с шагом 50 мм, через которые на изделие подается вода. Трубка совершает колебательные движения с

отклонением на угол 60° от вертикали в обоих направлениях со скоростью

60°/с. Давление воды у входа в трубку 0,1 МН/м2. Изделие помещают

на решетчатый стол и вращают с частотой 1 мин"1. Продолжительность

испытаний 10 мин или 1 ч. Температура воды в начальный момент испытаний должна

быть ниже температуры изделий на 10... 15 °С.

При испытаниях

изделий с защитой от наката воды их обливают поочередно со всех сторон струей воды из

цилиндрической насадки с

расстояния 1,5 м от изделий. Давление воды 0,2 МН/м2, диаметр

отверстия насадки 25 мм, длина 50...75 мм. Время испытаний 15 мин.

При испытаниях на

водонепроницаемость изделия погружают в закрытую камеру с водой или на глубину 0,5... 1,0 м (температура

воды (20 ± 10) °С). В первом случае создают избыточное давле-

Рис. 6.5. Схема камеры дождя:

1 — вентиль; 2

— фильтр; 3 — измеритель расхода воды; 4 — манометр; 5 — изделие;

6— стол; 7— трубка; 8— защитный экран; 9 — шкив; 10 — конечные

выключатели; 11 — электродвигатель реверсивный; 12 — поддон для

слива воды

ние, чтобы получить имитацию глубины 0,5... 1,0 м. Изделие работает под электрической нагрузкой в номинальном

режиме. Продолжительность испытаний не менее 30 мин.

После испытаний внешние

поверхности изделий вытирают насухо, изделия вскрывают для визуальной оценки

попадания влаги внутрь

корпуса. Иногда внутри корпуса изделия создают избыточное давление 0,05 МН/м2

и погружают изделие в ванну с водой на 1... 5 мин. Испытания считаются положительными,

если воздух не выходит из корпуса.

6.7. Испытания на устойчивость к

воздействию соляного тумана. Камеры соляного

тумана

Испытания на

устойчивость к воздействию соляного тумана изделий АТЭ и АЭ проводят для

определения их коррозионной стойкости в атмосфере, насыщенной водными растворами

солей. Испытания проводят при

температуре (27 + 2) °С в соляном тумане,

который образуют, используя пульверизатор или аэрозольный аппарат. Брызги раствора и капли с потолка,

стен камеры и системы размещения

изделий не попадают на изделие.

Раствор получают,

растворяя хлористый калий в дистиллированной или деионизированной

воде. Раствор распыляют в течение 15 мин через каждые 45 мин. Дисперсность тумана 1... 10 мкм (95 %

капель) и насыщенность 2...3 г/м3.

Насыщенность водой

тумана определяют прибором Зайцева, принцип работы которого основан на инерционном

оседании капель тумана на специальную, окрашенную фильтровальную бумагу. При просачивании определенного объема

воздуха с туманом через фильтровальную бумагу на ней образуется пятно. Размер

пятна определяет содержание капедьно-жидкой влаги в единице объема.

Общее время стандартных испытаний

составляет 2; 7 или 10 суток в зависимости

от типа покрытий. После окончания испытаний изделия промывают в дистиллированной воде и высушивают. Если внешний вид изделия после испытаний

удовлетворяет установленным НТД

требованиям, то считают, что изделия испытания выдержали.

Камеры соляного

тумана представляют собой замкнутое пространство со стенками, полом и потолком из высококоррозионного материала. В камеру

автоматически подается воздух определенной температуры, насыщенный парами

соляного тумана в соответствии с циклограммой работы. Пульверизатором или аэрозольным

аппаратом (центрифугой) распыляют рассол, который нагревается

электронагревателем до температуры (93±5)°С. Высокая температура рассола компенсирует

потери тепла в подводящих трубках. Предусмотрено охлаждение рассола в водоохлажда-

ющей установке. С пульта

управления осуществляют установку температуры и времени проведения испытаний.

Настройка параметров соляного тумана осуществляется перед началом испытаний.

6.8. Испытания в условиях пониженного

атмосферного давления. Барокамеры

Испытания на устойчивость

к воздействию пониженного атмосферного давления предназначены для проверки

способности изделий АТЭ и АЭ сохранять работоспособность в условиях высокогорья и после

авиаперевозки. Эти испытания проводят в условиях нормальной и повышенной рабочих

температур для изделий,

работающих при давлении ниже 670 мм рт. ст. (6,7 кПа)

(ГОСТ 20.57.406 — 81). Первый метод предназначен для нетепловыделяющих

или тепловыделяющих изделий, для которых нагревание при электрической нагрузке несущественно. Второй метод

применяют для всех тепловыделяющих

изделий, в том числе тех, для которых нагревание

при электрической нагрузке имеет значение.

Чтобы обеспечить воспроизводимость результатов испытаний тепловыделяющих изделий

на воздействие пониженного атмосферного давления, требуется правильно

выбирать соотношения площади поверхности, окружающей изделия, и общей площади поверхности изделия.

Также важно определить минимальное расстояние между тепловыделяющими изделиями.

Продолжительность испытания обычно не

превышает 30 мин, иногда 2...3 ч. Испытания в условиях пониженного атмосферного

давления проводят в барокамере, которая

представляет собой шкаф, в верхней

части которого расположены испытательная камера, аппаратура системы автоматики

контроля и регулирования, а также кнопки управления и вентилятор. В нижней

части расположен вакуумный насос. В камеру встроены разъемы для

обеспечения подвода электрического тока к

испытываемым изделиям и измерения их параметров в процессе испытаний. Для

повышения коэффициента использования испытательного оборудования барокамеру совмещают с тепловой и холодильной

камерами для создания в ней низких и

высоких температур, например термобарокамеру типа КТХБ-К-0,025-65/155

(барокамеру тепла, холода с диапазоном температур -65...+ 155°С).

Рис.

6.6. Схема камеры пыли:

I — направляющий щит; 2 — испытываемое

изделие; 3 — камера пыли; 4 — поворотный стол; 5— вентилятор; 6—

заслонка; 7—электронагреватель

|

|

|

Воздействие пыли

|

|

Параметр пыли

|

|

|

|

|

|

|

|

|

динамическое

|

статическое

|

на проницаемость

|

|

Размер частиц, мкм

|

Не более 200

|

Не более 50

|

Не более 50

|

|

Состав

|

Кварцевый

|

Кварцевый

|

Не нормируется,

|

|

|

песок 70 %,

|

песок 60%,

|

добавляется 10%

|

|

|

мел 15 %,

|

мел 20%,

|

фл юоре с цирующе го

|

|

|

каолин 15 %

|

каолин 20 %

|

порошка

|

|

Концентрация, г/м3

|

0,1%

|

2 + 1 (0,1%)

|

Не нормируется

|

|

(%

полезного объе-

|

|

|

|

|

ма партии)

|

|

|

|

|

Скорость, м/с

|

10... 15

|

0,5 ...1

|

0,5... 1

|

Испытания

проводят в камерах пыли (рис. 6.6, табл. 6.3).

Изделия помещают в

камеру пыли, максимальное расстояние до стенок камеры и между изделиями не менее 0,1 м, температура

воздуха + 55 °С при относительной влажности не более 50 %.

В процессе испытания изделия обдувают в

течение 2 ч, затем вентилятор отключают и в течение 2 ч происходит оседание

пыли без циркуляции воздуха. В процессе

испытаний на сохранение работоспособности при воздействии пыли изделия могут

находиться под электрической

нагрузкой. При испытаниях на пыленепроницаемость

изделия вскрывают и оценивают наличие пыли внутри корпуса.

6.9. Испытания на устойчивость к

воздействию пыли и песка

Такие испытания

предназначены для проверки устойчивости изделий к работе в среде с повышенной

концентрацией пыли (пыленепроницаемость) и разрушающим (абразивным) воздействием пыли.

6.10. Испытания на устойчивость к воздействию солнечной радиации

Такие испытания

предназначены для проверки сохранения внешнего вида и параметров изделий после

воздействия солнечного излучения. Этот вид испытаний используют для проверки

элементов конструкции и покрытий из

органических материалов изделий АТЭ и АЭ, которые не подвергались другим

видам испытаний.

Эти испытания проводят в камере солнечной радиации (рис. 6.7).

Изделие располагают в

камере так, чтобы его детали, изготовленные из органических материалов или имеющие

органические покрытия (в основном изделия в тропическом исполнении), были обращены к

источникам излучения. По окончании испытаний визуально оценивают состояние деталей и

покрытий, а также проверяют электрические параметры изделия.

Основными элементами

камеры солнечной радиации являются: источники света (инфракрасного и

ультрафиолетового), нагреватели (тены создают

тепловой поток) и поворотный стол, на котором крепят испытываемое изделие.

Спектральный состав и интенсивность, близкие к солнечному свету, обеспечивают ртут-но-кварцевые лампы с вольфрамовой нитью накала, лампы

ультрафиолетового

излучения или газоразрядные ртутные лампы.

Спектр ультрафиолетового излучения

280...400 нм. Интегральная плотность

теплового потока солнечного излучения может составлять до 1125 Вт/м:,

в том числе ультрафиолетовой части спектра — до 68 Вт/м:.

Концентрация озона в камере не должна превышать норму (ГОСТ 15150—69).

Температурный режим в камере обеспечивают

автоматически. Стол, на котором крепится изделие, реверсивно

поворачивают на угол 360° с частотой вращения 1 мин"1.

Рис. 6.7. Схема камеры солнечной радиации:

1 — электродвигатель вентилятора; 2 — тены;

3 — датчики температуры; 4 — пирометр; 5 —

электродвигатель врашсния стола; 6 —

излучатели; 7 — камера; S — стол;

9 — вытяжка; 10 — измеритель температуры; 11 — датчик

превышения температуры; 12 — регулятор температуры

Техническая характеристика камеры солнечной

радиации типа КСР-1 приведена ниже.

Рабочий объем, м3........................................................................... 1,0

Диапазон температур, °С............................................ 15...

100

Суммарная плотность теплового потока

на

расстоянии 0,26—0,50 м от источника

излучения, Вт/м2................................................................... 980...I960

Потребляемая мощность, кВт....................................... 9,5

6.11. Испытания на радиационную стойкость

Под радиационной

понимают стойкость изделий АЭ к воздействию ионизирующего излучения, вызывающего в

материалах ионизацию; излучение подразделяется на корпускулярное (нейтроны, протоны, ядра

атомов) и квантовое (гамма- и рентгеновское излучения). Для испытаний на радиационную

стойкость применяют единицу

меры радиационной дозы (экспозиционной) — НЕД (нейтронную единицу дозы)- В

качестве источников радиоактивного излучения

применяют ускорители заряженных частиц и ядерные реакторы. Ускорители подразделяют на линейные и циклические. В линейных ускорителях траектории

заряженных частиц близки к прямой линии, а в циклических — частицы под

действием магнитного поля движутся по

орбитам, близким к круговым. В

основном используют линейные ускорители с энергией 1,2...20 ГэВ,

циклические — 20...25 МэВ.

В атомных реакторах

происходит управляемая цепная реакция, излучается поток нейтронов и гамма-лучей.

Основными элементами ядерного реактора являются: активная зона, отражатель нейтронов, теплоноситель,

системы управления, регулирования и контроля, системы охлаждения и биологической

защиты.

Испытываемые изделия

при помощи манипулятора вводят в активную зону через вертикальный или

горизонтальный каналы. После облучения изделий экспозиционной дозой, их

дезактивируют и проверяют функционирование и электрические параметры.

Степень радиационных

повреждений в изделии зависит от количества энергии и скорости ее передачи, а

также от вида, параметров излучения и свойств материала. Гамма- и нейтронное

излучения вызывают в материалах объемные и поверхностные изменения; альфа-частицы и осколки ядер —

поверхностные изменения.

Эффективность работы

транзистора тем выше, чем меньше рекомбинируют (исчезают свободные

носители зарядов противоположных знаков при их столкновении) при прохождении через

базу инжектированные в ней неосновные носители.

Поэтому высокочастотные

транзисторы с узкой базой более радиационно стойки, чем низкочастотные с широкой базой.

В интегральных

микросхемах кроме ионизации происходят изменения теплового характера, так как энергия радиоактивного

излучения

преобразуется в тепло. Это определяет температурные свойства материалов,

используемых для производства микросхем.

Стойкость резисторов к

радиоактивному излучению зависит от материала и технологии изготовления. Наиболее стойкими

являются резисторы, покрытые оплавленным стеклом и опрессован-ные специальной пластмассой.

Для проведения

испытаний на радиационную стойкость используют специальный измерительный комплекс,

состоящий из линии передачи информации о состоянии испытываемого изделия в зоне облучения

(дозиметров, датчиков температуры), интерфейса, регистрирующей и

вспомогательной аппаратуры, блока измерений, командно-управляющего блока и

блока питания.

При работе с

радиоактивными веществами и источниками ионизирующих излучений очень важное значение

имеет правильная организация испытаний и соблюдение обслуживающим персоналом правил

безопасности, которые предусматривают обязательные инструктажи персонала, специальную

защиту от излучений, манипуляторы для перемещения изделий, периодическое до-зиметрирование помещения лаборатории

и т.д.

Изделия, подвергшиеся

облучению, после испытаний подлежат уничтожению или захоронению в специальных

хранилищах.

6.12. Испытания на устойчивость к воздействию грибковой плесени

Эти испытания

относятся к одному из видов испытаний на биостойкость и предназначены для

определения способности изделий сохранять внешний вид и параметры в условиях воздействия биологических

дестабилизирующих факторов. Грибковая плесень вызывает наибольшие разрушения

изделий.

Испытания изделий АТЭ

и АЭ на устойчивость к грибковой плесени проводят на образцах, которые не

подвергались климатическим и механическим испытаниям. Допускается использовать изделия, забракованные

по электрическим параметрам. Для испытаний в соответствии с ГОСТ 9.048—75 выбирают широко распространенные виды плесневых грибков, имеющих

быстрый рост и высокую стойкость к

противогрибковым препаратам.

Для выполнения таких

испытаний используют камеры грибооб-разования или

термостаты, обеспечивающие температуру испытаний (29 ± 2) °С и относительную влажность более 90 %.

Применяются эксикаторы (сосуды с притертой

пробкой), сушильные шкафы,

автоклавы, биологические микроскопы, пульверизаторы, чашки Петри, пробирки и т. п.

Испытательная камера

имеет двойные стенки для образования воздушной рубашки, в которой циркулирует

нагретый воздух. Внутри камеры обеспечиваются высокая равномерность распределения температуры

и влажности по объему, отсутствие циркуляции воздуха и света, обезвреживание воздуха,

выходящего из камеры (уничтожение спор грибков), высокая грибостойкость

материала

и деталей камеры.

При подготовке

испытаний на стойкость к грибковой плесени стерилизуют приспособления, в которых

изготавливают питательную среду для выращивания и хранения культур грибков,

заранее выращивают

эти культуры, а изделия для испытаний проверяют и очищают от внешних загрязнений. За 2 ч до начала

испытаний проверяют жизнеспособность спор

грибков.

В соответствии с программой по ГОСТ

9.048—75, ГОСТ 9.053—75 и ГОСТ 20.57.406 — 81 испытания проводят двумя

методами: первый устанавливает содержание в

материалах изделия источников питания грибков, второй — влияние внешних загрязнений

на гри-боустойчивость.

В первом случае

изделия тщательно промывают в этиловом спирте, во втором — оставляют в том виде, в котором они поступили для испытаний.

Приспособления с

двумя равными группами изделий (с четным числом выборки) помещают в камеру и

обрабатывают равномерно предварительно приготовленной суспензией грибков с

концентрацией 1... 2 млн спор/мм. На питательную среду контрольных чашек Петри наносят несколько капель суспензии,

содержащей культуру грибков. После

высыхания суспензии на образцах и в чашках Петри камеру закрывают на 28 сут. Расстояние между образцами не менее 20 мм. Через 5 сут из камеры извлекают контрольные чашки Петри. Если в них отсутствует рост грибков, то испытания

повторяют на новых образцах с вновь

приготовленной суспензией.

По окончании испытаний

устойчивость оценивают по шестибалльной

системе (0...5), сравнивая изделие с фотообразцами,

приведенными в ГОСТ 9.048 — 75.

Изделия считаются

выдержавшими испытания, если рост грибков не превышает 1 балл у первой группы образцов (0 — рост грибков

не виден; 1 — проросшие споры незначительны), и 2 балла у второй группы

образцов (2 — наличие спор).

При проведении

испытаний на грибоустойчивость, как и при испытаниях на

радиационную стойкость, следует соблюдать меры безопасности (работать в специальной

одежде, проводить инструктаж персонала, дезинфекцию).

Образцы после

испытаний дезинфицируют в автоклаве под давлением 0,1 МПа и температуре 121 °С в течение 1 ч или промывают

в 5 %-ном растворе фенола или формальдегида, а затем уничтожают.

6.13. Особенности климатических испытаний изделий АТЭ и АЭ в тропическом и общеклиматическом исполнениях

В соответствии с ГОСТ 15151 — 69 «Машины,

приборы и другие технические изделия для

районов с тропическим климатом. Общие

технические условия» должны быть обеспечены:

длительная

эксплуатация изделий при номинальных значениях температуры окружающей среды;

стойкость

электроизоляционных и конструкционных материалов, элементов противокоррозионной

защиты, внешней отделки в процессе длительной эксплуатации при номинальных

значениях температуры и

влажности воздуха, а также в условиях воздействия солнечной радиации, песка, пыли и соляного тумана;

защита изделий от воздействия плесневых грибков;

защита изделий на

период транспортирования, хранения и монтажа.

Рассмотрим

специфические виды испытаний: испытания на устойчивость к воздействию максимальных

значений температуры окружающей среды при эксплуатации; испытания на устойчивость к воздействию максимальной

температуры окружающей среды при

транспортировании и хранении; испытания на устойчивость к воздействию

минимальных значений температуры при транспортировании

и хранении; испытания на устойчивость к воздействию влажности воздуха, ускоренные режимы испытаний.

На стадиях

производства и проектирования изделий в тропическом и общеклиматическом исполнениях

существуют требования к выбору металлов, электроизоляционным, прочим материалам и защитным

покрытиям. Например, углеродистые и низколегированные стали, чугуны применяют только с

противокоррозионной защитой,

алюминий и его сплавы — с защитными покрытиями,

свинцовые сплавы запрещено применять; для пайки применяют специальные припои для мягкой и твердой пайки, для изоляции

— пластмассы с неорганическими наполнителями и т.д.

Рассмотрим

особенности выполнения климатических испытаний изделий в тропическом и общеклиматическом

исполнениях.

При испытаниях на

устойчивость к воздействию максимального значения температуры среды при

эксплуатации в технически обоснованных случаях к изделиям дополнительно к

электрической

нагрузке прикладывают механическую нагрузку. Эту методику широко

применяют при испытаниях генераторных установок, аппаратов системы зажигания и

электронных блоков, в том числе при организации ускоренных испытаний на надежность (см. гл. 9).

Испытания на

устойчивость к воздействию максимального значения температуры внешней среды

при транспортировании и хранении можно совмещать с испытаниями на теплоустойчивость

в

неработающем состоянии, увеличивая температуру

до верхнего предела и время

пребывания изделий в камере более 3 ч.

Испытания на

холодоустойчивость при транспортировании и хранении изделий допускается совмещать с

испытанием на холодоустойчивость при эксплуатации.

При ускоренном режиме

испытаний на устойчивость к воздействию влаги режим испытаний составляет 4, 9 или 18 циклов длительностью

по 24 ч при температуре (55 ± 2) °С. Такой 24-часовой цикл состоит из следующих этапов:

температуру в камере повышают до (55 ± 2)

°С при влажности не менее 95 %, за исключением последних 15 мин, в течение которых

она должна быть не менее 90 %. Скорость повышения температуры должна быть достаточно большой, чтобы обеспечить конденсацию влаги на изделиях;

в камере

поддерживается относительная влажность воздуха (93 + 3) % за исключением первых и последних 15 мин, в

течение которых она может быть от 90 до 100 %. Этот этап заканчивается

через (16 ± 0,5) ч от начала цикла;

температуру в камере понижают в течение 8

ч до температуры не менее чем 5°С ниже

значения (55±2)°С при относительной влажности не менее 15 %, за

исключением первых 15 мин, когда она должна быть не менее 90 %. Допускается

режим, соответствующий циклограмме (см. рис. 6.3), но температура в камере

понижается в течение 3 ...4 ч до значения (25 ± 3) °С, при этом скорость

снижения температуры в течение первых 1,5 ч должна быть такой, чтобы температура снижалась с этой скоростью до

значения (25 + 3)°СзаЗч.

Проверка сопротивления

изоляции при испытаниях на влаго-устойчивость проводится при отсутствии конденсата на

изоляции.

6.14.

Испытания изделий в тропическом исполнении на устойчивость к воздействию

термитов и грызунов

Испытания на

устойчивость материалов изделий АТЭ и АЭ к воздействию термитов проводят в термостатах при

температуре (26 ± 0,5) °С,

поддерживая влажность воздуха, близкую к 100 %. Испытания проводят на образцах

материала размером 40x80 мм, закрывая

половину их полоской фильтровальной бумаги. Смачиваемая водой бумага является источником питания и

влаги для термитов. Затем на каждый

образец устанавливают два стеклянных садка, помещая в каждый по 50

термитов. Садки прижимаются к образцам

резиновыми кольцами. Жизнеспособность термитов оценивают по контрольным садкам. Продолжительность

испытаний 30 сут. Три раза в неделю учитывают

степень повреждения материала по

отверстиям, царапинам, разрыхлению и т.д.

Устойчивость к

воздействию грызунов проверяют по ГОСТ 9.057—75 следующим образом. Используют дрессированных грызунов, приученных доставать пишу, преодолевая

преграду. Роль преграды выполняет испытываемый материал. Время испытаний 24

ч. Образцы считают выдержавшими испытания, если они не повреждены или на их поверхности есть следы зубов грызунов в виде

неглубоких царапин.

6.15. Испытания на масло- и бензостойкость

Испытания

предназначены для проверки стойкости изделий АТЭ и АЭ к воздействию топливосмазочных материалов.

Этот вид испытаний

определяет стойкость лакокрасочных покрытий. Испытания заключаются в выдержке

деталей с лакокрасочным

покрытием в испытательной жидкости (90 частей бензина и 10 частей бензола по

массе) в течение 1 ч. Наличие растворения,

отлипания и других повреждений лакокрасочного покрытия не допускается.

Иногда испытания проводят в жидкости,

составленной из 90 частей бензина и 10 частей масла. Длительность выдержки

оговаривается в НТД на изделие. В этом

случае маркировка изделия должна

хорошо читаться после тщательного ее протирания.

Таким образом, климатические

испытания при всем многообразии видов и методов позволяют достаточно точно

определить способность конструкции, материалов и комплектующих изделий работать

устойчиво и надежно в различных климатических зонах. Отказы изделий АТЭ и АЭ

в эксплуатации, вызванные воздействием климатических дестабилизирующих

факторов, позволяют уточнить испытательные режимы и использовать методы климатических испытаний (термотоковая тренировка и стресс-методы)

в качестве технологических для повышения качества выпускаемых изделий.

8. Какова методика испытаний изделий на

устойчивость к воздействию

соляного тумана?

9. Какие методы испытаний изделий

применяют в условиях понижен

ного атмосферного давления?

10. Назовите виды испытаний изделий на устойчивость к воздействию

пыли и песка.

11. Как проводят испытания изделий на

устойчивость к воздействию

солнечной радиации?

12. Как проводят испытания на радиационную

стойкость?

13. Какие методы используют при испытаниях

на устойчивость к воз

действию грибковой

плесени?

14. Каковы особенности климатических

испытаний изделий в испол

нениях «Т» и «О»?

15. Как проводят испытания изделий на

стойкость к повреждению

термитами и грызунами?

16. Опишите методику испытаний на масло- и бензостойкость.

Контрольные

вопросы

1.

Какие

виды испытаний относятся к климатическим?

2.

Какие

характерные отказы вызывают климатические дестабилизи

рующие факторы?

3.

В

чем заключаются методы тепловых испытаний?

4.

Каковы

особенности размещения изделий и датчиков в камере теп

ла при проведении термоиспытаний?

5.

Каковы

особенности испытаний при низких температурах?

6.

Каковы

особенности испытаний на влагоустойчивость?

7.

Чем

отличаются испытания на устойчивость к воздействию брызг

воды от испытаний на герметичность?

![]()

![]()

![]()

![]()

![]()

![]()

![]() Глава 6 КЛИМАТИЧЕСКИЕ

ИСПЫТАНИЯ

Глава 6 КЛИМАТИЧЕСКИЕ

ИСПЫТАНИЯ![]() ' Эти виды не относятся к климатическим

видам, но включены а гл. 6 с методической

точки зрения.

' Эти виды не относятся к климатическим

видам, но включены а гл. 6 с методической

точки зрения.